浮法玻璃波纹度影响因素:

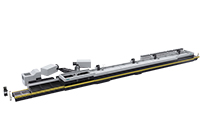

(1)锡槽设计,在玻璃表面微观波纹度等微观质量控制上,超薄浮法玻璃比制镜级浮法玻璃的要求还要高,因此,对超薄玻璃生产线锡槽设计也提出了新的要求。王晓红等=指出设计超薄浮法玻璃的拉薄区长度要比普通厚度的浮法玻璃拉薄区长,生产超薄浮法玻璃根据质量和展薄率需13~20对拉边机,锡槽足够长才能满足拉边机的布置,并且锡槽尺寸的设计、电加热的分布、保护气体的配置及锡沟、挡坎的布置等对超薄浮法玻璃的微观波纹度均有一定的影响。

(2)锡槽温度制度,熔融玻璃液由熔窑通过进口端流入锡槽,经过摊开、拉薄、成形等,然后通过出口端离开锡槽,把熔融玻璃液制成具有特定厚度和板宽的超薄玻璃板,这需要一套合理的温度制度,才能获得较高表面质量的超薄玻璃板,进口端温度制度、出口端温度制度、玻璃带的成形温度制度、锡液温度制度、槽底冷却风温度制度等对超薄玻璃的生产至关重要。相比于传统浮法,在生产超薄玻璃时,适当提高锡槽前端玻璃液和高温区温度,降低玻璃液黏度,有利于表面波的衰减。出口端温度是保证成形和退火质量的指标,该指标不合理,直接影响表面平整度,使波纹度突高。锡槽中玻璃带处于拉薄成型区间时,玻璃液黏度对温度极其敏感,玻璃液的温度每下降1℃,其黏度就上升4%,若锡槽横向温差或者纵向温度不合理,就会造成玻璃液黏度不均,使玻璃液流产生运动速差,引起玻璃液拉伸不均,使表面产生波纹,造成波纹度过高。

(3)锡液流场浮法玻璃成形是在锡槽内,熔化好的玻璃液浮在锡液表面上,锡液也并不是静止不动的,其流场对玻璃的质量起着非常重要的作用,由于锡槽中的温差、玻璃液的带动等因素,会造成锡液产生流动,其流动主要有2种:

①与玻璃带前进方向相同的前进流,由于玻璃液的带动及其与锡液之间摩擦力的作用,玻璃带前进时会带动上层锡液也向前流动,并且玻璃越薄,其移动速度越快,这种高速移动将锡液带到冷端,而冷端锡液必将回流到热端,从而造成锡液快速对流;

②玻璃带下方锡液深层回流及玻璃带两侧锡液裸露部分的回流,均与玻璃前进方向相反,是由于锡槽是密闭的环境,其上层锡液向退火窑方向流动,下层锡液及玻璃带两侧的裸露部分则与玻璃带相反方向回流。锡槽内复杂的锡液对流使得冷热锡液混掺,会造成玻璃带下表面微波纹,主传动引起的锡液强制对流、阶梯锡槽、直线电机、石墨挡坎等辅助设施对薄玻璃表面的微波纹均有明显影响。