真空玻璃节能效果突出,却一直是节能玻璃领域的小众产品。长期以来,阻碍真空玻璃产业发展的两大因素一直未能得到有效解决:一是不能做到完全钢化,单独使用不具备安全性能;二是实现真空玻璃工业化生产难度大。

日前,洛阳兰迪玻璃机器股份有限公司(以下简称为:兰迪机器)推出兰迪V玻全钢化真空玻璃,不仅打破了传统真空玻璃必须复合使用的局限,同时,兰迪智能全钢化真空玻璃生产线的研发成功,更为全钢化真空玻璃规模化和商业化应用奠定了坚实基础。

独特的产品性能

为了深入了解兰迪V玻,中国建材报记者日前走进位于河南洛阳伊滨区科技大道的兰迪机器新工厂。

由于采用的是低温封接技术,兰迪解决了真空玻璃生产过程中钢化玻璃基片退火的世界难题,使得V玻表面任意一点应力均超过90MPa,完整保留钢化玻璃耐冲击、抗风压的安全特性,无需复合,独立使用即可满足安全玻璃标准。

柔性封接材料是兰迪全钢化真空玻璃的另一特点。“由于真空玻璃在真正应用时,内外会有温差,柔性金属封接材料有弹性,克服了脆性材料在内外温差较大情况下出现的密封失效问题。”兰迪机器市场部部长李柏强表示,经过测试,兰迪真空玻璃在内外温差达到100℃时也能保持良好性能。

同时,拿起兰迪的真空玻璃样品,你会发现,不像一些厂家生产的真空玻璃抽气口是鼓的,它的抽气口更平。“这就是平封口的特点。安装时可埋进窗框,不会影响窗户的美观度。”李柏强对记者说。

在车间尽头的检测室里,兰迪机器技术研发总监李彦兵正在询问一位技术人员兰迪V玻的U值数据。李彦兵告诉记者,公司目前对外宣布兰迪V玻的U值是0.48W/m2·K,比较保守。V玻保温隔热性能是中空玻璃的2~4倍,是单片玻璃的6~10倍,可以有效减少建筑中制冷采暖费用,大幅降低能源消耗。

因为其独特的工艺和极好的性能指标,兰迪V玻吸引了国内外一大批家电、门窗、地产企业的关注。就在记者到访的那一周,一家德国公司和一家美国公司相继来到兰迪公司参观真空玻璃生产线。

“伊滨工厂主要做真空玻璃的生产、展示,以及安全真空玻璃生产设备的展示、培训等。”李柏强告诉记者,目前该生产线的产能是每年8万平方米,计划下一步将在此基础上通过扩建,使钢化真空玻璃每年总产能达到20万平方米,以满足当前市场需求,而兰迪公司的终极目标是将安全真空玻璃生产线推向市场。

量产V玻的能力已具备

“非安全是制约真空玻璃应用的一个很大因素,其次是产业化问题。现有的真空玻璃生产企业批量生产难度大,成本高、成品率低,企业不赚钱,很难持续。我们当初立项的目标就是:必须要钢化,实现连续化生产。” 李彦兵告诉记者。

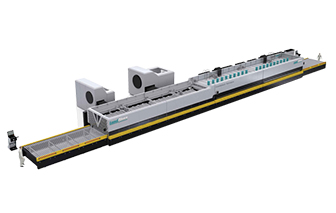

走进位于河南洛阳伊滨区科技大道的兰迪机器新工厂,“U”型布局的全钢化真空玻璃生产线长达三四百米,主要分为两部分:原片预处理区和真空玻璃生产区。原片预处理区包括钢化玻璃程序常见的切割、清洗、磨边、丝网印刷、钢化等程序;真空玻璃生产线则实现了连续自动化生产。

普通玻璃原片经钢化后,进入真空玻璃生产线,经过清洗、布放焊料、支撑物、合片、放置吸气剂、放置吸气口盖片等程序后,一片片钢化真空玻璃就下线了。正常生产的话,这个区域只需1个工人巡视即可。

据李彦兵介绍,新工厂分为两期建设,其中项目一期包含真空玻璃生产车间、真空玻璃机组生产车间以及附属配套设施;项目二期新建厂房、办公楼及其辅助设施,包含真空玻璃钢化装备一体化制造中心、玻璃钢化设备厂房等。今年年初,兰迪自主研发的全钢化真空玻璃生产线设备进厂调试,现在已具备量产全钢化真空玻璃的能力。

因为真空玻璃的生产要求高洁净度,兰迪的生产线上还建了一个高等级洁净房。“在真空条件下,每一粒尘埃都是一个放气源,我们必须做到每立方米大于5微米的颗粒数量在3万个以下。洁净房的空气洁净度和一般手术室的要求差不多。”李彦兵向记者介绍。

在这条生产线的末端,还配置了在线检测设备。“几分钟之内就能判断出产品是否合格。在线检测确定产品合格后,抽样检测时精确度就会更高。”李彦兵介绍说,除了在线检测之外,兰迪公司还从国外购买了其他测试设备。

齐全的测试设备

这条初具规模的全钢化真空玻璃自动生产线,凝聚了兰迪团队8年多的探索、失败、改进。

为了了解兰迪V玻背后的故事,中国建材报记者又来到了位于洛阳市新安县磁涧镇的兰迪试验基地。

2007年,兰迪公司开始组建专业团队,正式启动全钢化真空玻璃研发项目;3年后,该团队研制出了第一块可商业化应用的全钢化真空玻璃,并取名为“V玻”。

这里是该公司董事长赵雁的故乡,是兰迪公司最早的钢化设备生产基地,也是第一片兰迪V玻诞生的地方。如今,大部分工人去了兰迪位于洛龙科技园的另一家专门制造钢化设备的新工厂,留在这里的工人只有20多人,他们主要做真空玻璃以及钢化设备测试。

走进工厂大门,记者发现这是一处园林式工厂。它背靠一座不太高的山岭,面向310国道。山上树木郁郁葱葱,圆形的中央花园上,错落地立着5间真空玻璃房。

“这是用来做自然老化试验的。”在基地负责真空玻璃检测的韩育蓉介绍,玻璃房由中空玻璃或者真空玻璃构成。

除了真空玻璃房,在另一块空地上,40多块标示着“出生年月”的真空玻璃样品像接受检阅的士兵一样,正整齐地排列着,接受日晒、雨淋、风吹,以及国道上来往车辆的震动。

韩育蓉告诉记者,根据测试需要,这里的真空玻璃样品,有的要晒四五个月,有的只晒一天。目的是为了检测真空玻璃在正常使用时的真空度保持情况。这是一种比较直接的方法。

“经过测试后,我们的玻璃真空度稳定。”韩育蓉说。

参观完室外的真空玻璃“方阵”,韩育蓉带我们走进位于车间里侧的一个检测室。

检测室里的温度明显比室外低得多。“这里保持着恒温20~22℃。”韩育蓉说。

检测室的中央放着两台兰迪自主研发的检测机器。高约70厘米的长方体,银白色的外壳,机器内部温度为40℃,机器上方放着一块真空玻璃样品。

“上面是冷板,下面是热板,它们之间是要测试的真空玻璃,这个机器用来测量冷板和热板之间的温度传递速率,通过传热速率,我们可以判断出真空玻璃性能的好坏。”韩育蓉介绍道。

据中国建材报记者了解,用这个机器检测一片真空玻璃样品需要四五个小时,一天的检测量约4块。

走出检测室,在车间的另一侧,若干真空玻璃样品被放置在电加热装置上,反复加热、冷却,进行抗热冲击能力测试。

严格的保密制度

从检测室出来,试验基地的任有松带着我们来到试验车间。这里执行着最严格的保密制度。

车间门卫处的墙上贴着4张纸。

“进入车间,出证件、打指纹、存手机”、“进入车间,戴口罩、穿鞋套”的提示让人心生敬畏。

一份落款为2010年10月14日的“通知”写明,今后因工作需要进入试验车间的外部人员均必须通过行政办公室经总经理批准或受总经理委托加盖总经理签名章、公司印章后方可凭介绍信进入。

一则于2013年6月27日发出的“真空车间手机管理规定”则要求,凡是进入真空车间的人员,不得将手机带入现场。

我们将手机存在门卫处设置的保管袋,戴上口罩,穿上鞋套,进入真空车间。

在车间的一侧,一条长约40米的真空玻璃生产线安静地躺着。它是兰迪伊滨新工厂里那条全自动真空玻璃生产线的原型。

任有松告诉记者,兰迪的真空玻璃样品都从这里诞生,当然,它只是一条试验线,不能像新的生产线那样实现全自动化生产,但新生产线研发的成功与它密不可分。

做好“长跑”准备

在玻璃钢化设备领域,兰迪勇于创新,不断为用户提供国际技术领先的各种玻璃钢化设备,公司产品系列达到十余大类,总计数百种规格,全面满足建筑、家俬、汽车、家用电器、太阳能等多种行业对于平弯钢化设备的需求。兰迪研发的喷流式强制对流炉、组合式钢化炉、强制对流连续炉不仅已经在国内售出数百台,而且正不断出口至美国、德国、法国、澳大利亚等发达国家。

“我们最了解玻璃钢化,而高层建筑必须使用钢化玻璃。”赵雁认为,全钢化一直制约着真空玻璃的应用与发展,更懂钢化的兰迪研发真空玻璃,具有先天的优势。“我们在做装备,了解钢化设备的原理,也有便利的条件做试验。没有这样的条件,这条路走起来会更曲折。”

因为真空玻璃所用的两片玻璃之间的间隙很小,所以对钢化玻璃原片的平整度要求非常高。如果将质量不高的钢化玻璃用于制作真空玻璃,往往会导致最终的成品率较低。兰迪的金钢系列钢化炉就很好地解决了钢化玻璃的平整度问题。

与国内外现有的真空玻璃生产企业相比,兰迪的工艺有明显的区别。“我们的工艺完全不一样,设备也完全不一样,没有可以参照的样本。”赵雁向记者表示,“最开始也是使用玻璃粉焊接。别人走的路我们也要走一下。只有走过,才知道怎样革新。”

多年前,一些国外机构曾齐心合力想要攻克真空玻璃难题,一些国际展会上也曾见过真空玻璃展品,但后来就没了踪影。

与此相反,8年多来,兰迪公司不停地投入真空玻璃的研发,对于局外人来说,这是一种值得敬佩的行为;而对于公司内部人员来说,在衡量投入与产出时,一些不同的声音就出现了。

“每年研发团队述职都会感到很困难。有时做了好几个月,忙忙碌碌,但又没有看到明显的成果。所以一些人认为不应该在这个项目继续投入。”赵雁坦言。

但赵雁坚信,一项新技术、一个新产品的面世,绝不可能一帆风顺。“在国外的一些大企业,一个新产品的研发,平均需要的时间是7年。而国内企业大多习惯了走捷径,追求短平快的短期效益。”

如今,兰迪V玻已经开始为国内外一些知名电器、门窗企业提供样品,很多国际客户的要求只有兰迪能够达到。

多位玻璃行业内人士都向记者表示,兰迪V玻的成功,对于真空玻璃的应用将是革命性的。

继在今年4月的第27届中国玻璃展之后,9月底举行的德国杜塞尔多夫国际玻璃展(GLASSTEC)上,人们在新产品展示区再一次看到兰迪V玻。这里所展示的都是具有原创性的领先产品。

“做企业就像长跑,跟随别人永远无法成功。”对于兰迪V玻的未来,赵雁充满信心。

本文转自中国建材报